(相关资料图)

(相关资料图)

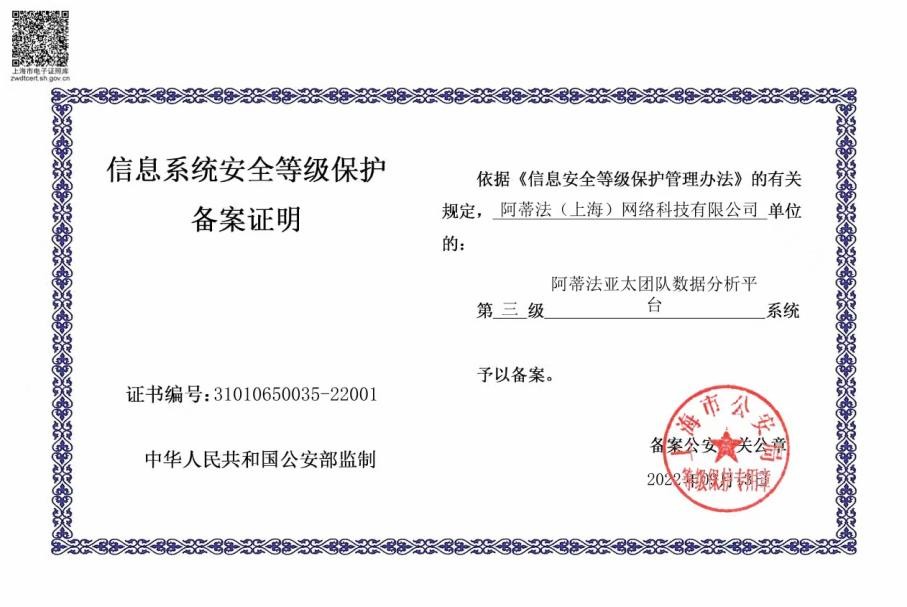

近日,随着最后一车混凝土的成功浇注,由中交一航局三公司承建的大连湾海底隧道最终接头后浇带施工全部完成。后浇带施工是整个大连湾海底隧道沉管段合龙贯通的最后一环结构,也是整个受力体系转换后最关键的工序。但施工过程中,有限的空间作业给项目团队带来了不小的难题。

施工现场(央广网发 中交一航局三公司供图)

后浇带作业面结构宽度仅有1.38米,最小高度1.55米,因为空间有限,相伴衍生了一系列连锁问题,有毒有害气体、通风、照明、临时用电等常规作业风险,还有在特定作业条件下对施工效率作业环境、施工工艺工法、自密实补偿收缩混凝土施工质量控制等方面的难点。为保证作业安全,安全管理人员每天24小时通过气体检测装置进行有毒有害气体及氧气浓度监测。同时在三个舱室布置了5台岗位式轴流风机进行强通风,保证作业面内空气流通,确保有毒有害气体浓度控制在限值内,氧气浓度符合标准。

在解决了有限空间带来的常规风险外,更大的“压力”来自如何在最快时间内完成后浇带施工且达到体系转换要求。在顶进节段顶推后,最终接头与E18管节对接及受力支撑为24道“口型”布置于后浇带内侧的临时直推钢支撑,在后浇带施工期间且强度未达到设计要求前,钢支撑时刻承受着6000吨E18沉管横向压力和上部海水重力压力。如果工期超出可支撑时间范围,后果将不可估量。

项目生产副经理张春阁经过反复研究提议先在无限的空间内模拟施工,通过实操提前做好施工预判。项目团队提前进场相关设备、在场外1:1搭设脚手架,演练后浇带施工,提前摸清楚在施工过程中可能发生的问题。每日班组长重点检查工作之一就是严禁任何形式的触碰及以钢支撑作为受力点进行作业,作业期间对止水带的状态进行日常巡检监测,注浆注水带内压力发生变化时先探明情况保证注压稳定后方可恢复施工。经过模拟演练,为高效作业提供了最大的助力。

后浇带结构由于施工条件特殊,尤其是顶板冲顶混凝土的浇注质量及密实度控制要求较高,根据大连市建筑工程质量检测中心制作自密实补偿收缩混凝土配合比进行作业,首次采用C50P10DF80自密实补偿收缩混凝土配比,提前试拌验证其工作性能。通过工艺验证试验对顶板混凝土浇注工艺及后注浆工艺的优化,保证了整体质量。通过研制预埋泵管及排气后注浆系统保证冲顶混凝土浇注成功,并在实际施工中完美实现该工法。随着顶板最后一个排气管顺利冒浆,脚手架支撑体系及组合片钢模板体系无异常,泵车压力开始增加,停止混凝土冲顶作业,顶板混凝土浇注顺利完成。