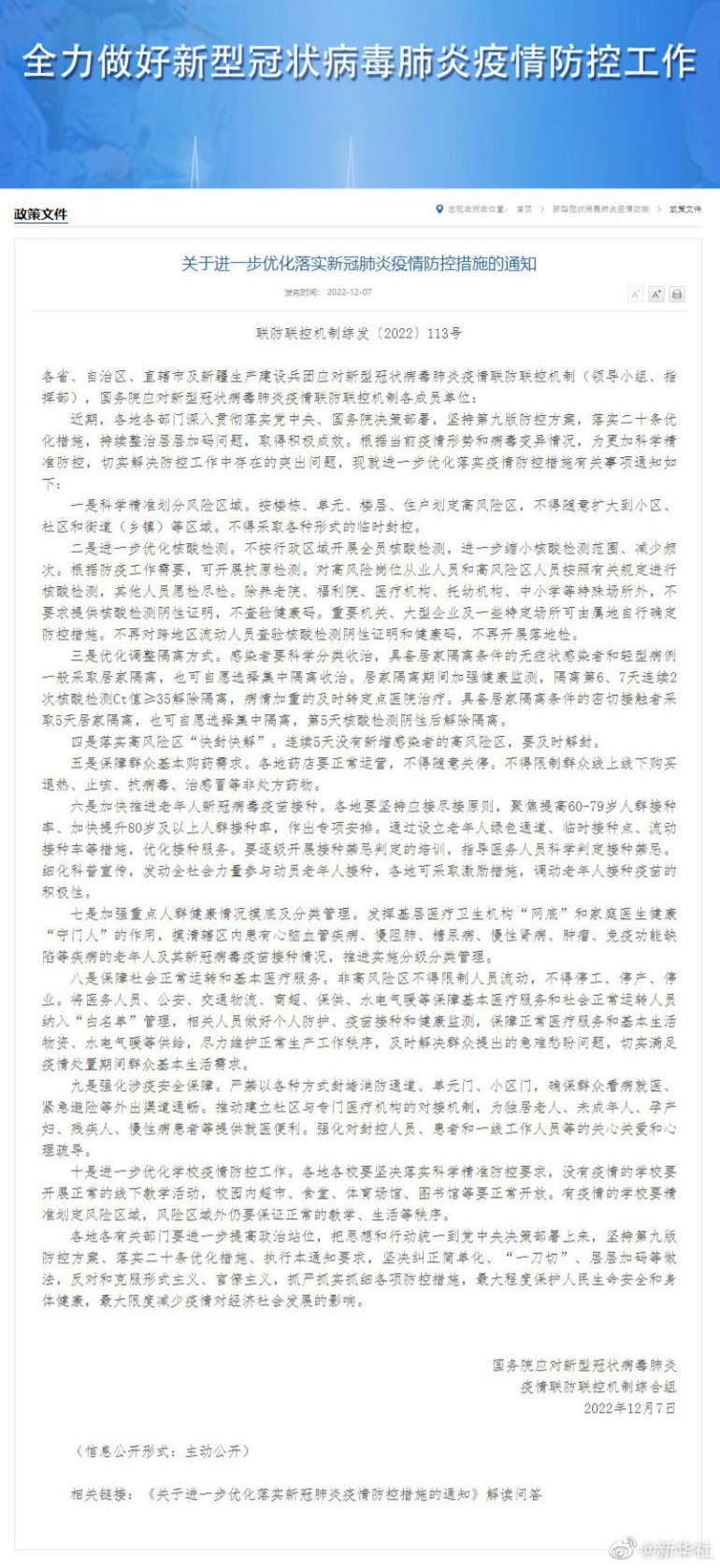

虽然小鹏汽车董事长何小鹏否认“堵”宁德时代的门等电池,但比“芯荒”更为严重的“电池荒”正在上演。在电池供应缺口不断扩大的背景下,各车企相继投身电池制造与核心技术研发领域抢夺主控权。7月13日晚,大众汽车集团发布“2030战略”,其中“引入标准化电芯”成为关注焦点。同时,大众汽车集团在欧洲与合作伙伴建造的6家超级电池工厂,总年产能将达240千兆瓦时。

事实上,不仅大众汽车集团,各车企都开始自建电池供应体系,以满足未来大规模生产及激烈市场竞争的需要。其中,特斯拉、通用、比亚迪、广汽等正通过改变电池技术路线降低整车成本,争夺主控权。在电动汽车中,电池既是核心技术又是降成本的关键。对此,车企已不满足于外采,一场针对电池的争夺战已经打响。

技术争夺

“电池是未来的核心竞争力”,这是全球最大汽车制造商大众汽车集团的判断。

在“2030战略”中,大众汽车集团制定了电池方面的一系列规划。大众汽车集团相关负责人表示,电池技术、充电基础设施和能源服务是集团决胜未来移动出行领域的关键因素。到2030年,电力将成为大众汽车集团的核心竞争力,同时“电池电芯与系统”和“充电与能源”将成为大众汽车集团新技术部门下的两大支柱。

为此,大众汽车集团正提升电池相关竞争力并降低生产工艺的复杂性,同时引入标准电芯,应用于集团旗下各品牌约80%的电动汽车。同时,2030年前,大众汽车集团将携手合作伙伴在欧洲建设年总产能达240GWh的6家超级电池工厂,首批两家工厂将分别坐落于瑞典的谢莱夫特奥和德国的萨尔茨吉特。其中,萨尔茨吉特电池工厂将从2025年开始生产标准电芯。据了解,大众汽车集团标准电芯为方形电池,可适用于各种化学成分,并能兼容未来产品和生产方面的创新,2023年将进入产品导入阶段。

此外,在标准电芯上,大众汽车集团与国轩高科达成战略合作框架协议。协议显示,国轩高科与大众汽车集团将合作开发用于在德国萨尔茨吉特生产的三元标准电芯,进一步探讨合作开发磷酸铁锂电芯,并将在欧洲建设零碳排放工厂,后续将共同开发欧洲其他潜在生产基地,加速实现标准电芯产业化。后期,大众汽车集团还将携手国轩高科在萨尔茨吉特建立全新电池生产中心,涵盖电池技术中心、电芯测试实验室、电芯试点生产线以及电池回收试验工厂,为2025年量产的电芯工厂打下基础。

成本优先

大众汽车集团从“拿来主义”到自我研发制造的背后,则来自于成本压力。

为满足欧盟绿色协议,大众汽车集团电动化车辆占比需从30%升至60%。这意味着,大众汽车集团需要更多的电池,同时为保证企业利润,控制电池成本也成为关键。大众汽车集团预测,至2030年,在全部量产车型中,将使电芯成本整体降低30%,其中在入门级车型上将降低高达50%的电池成本。

为实现降低成本目标,大众汽车集团正寻求电池研发的可能性。此前,在大众汽车集团“Power Day”上,大众汽车集团方面表示将抛弃目前将电芯组成电池组再放入电池包的行业通行模式,采取将单体电池直接装载到车身架构中的方式,使电池系统成为一体化设计的汽车车身中的一部分。

事实上,不仅是大众汽车集团,随着新能源汽车保有量的攀升,如何在规模化销售的同时持续降低成本,成为所有车企的目标。去年,通用汽车集团对外展示上汽通用与泛亚汽车技术中心深度参与的通用第三代电动车的核心技术——Ultium电池系统。该系统下,电池和电驱均采用高度模块化设计,只需19种电驱动组合即可支持所有电动车产品,并覆盖皮卡、SUV、MPV、轿车等多种车型。通用汽车方面表示,Ultium电池系统将给新能源汽车板块带来较高的规模化效益。

同时,国内车企也在提速电池技术研发速度。其中,比亚迪的刀片电池、广汽的弹匣电池、长城汽车的蜂巢电池等均已亮相。值得注意的是,上述车企采用的技术路径与大众汽车集团采用的均为“无模组”电池包概念。“无模组”电池包将电芯直接集成到电池包,能够提升体积利用率,电池包零部件数量减少40%,从而降低电池包的成本。这意味着,“无模组”电池包正成为众多车企追逐的发展方向。

各车企加码电池研发不仅是技术之争,更是标准之争。相比走过百年的燃油车市场,新能源汽车领域仍处起步阶段,电池技术未形成统一标准,同时目前电池规格及安全性方面也存在问题。而哪家车企推出的标准化电芯及电池包形成规模化,就将有可能成为行业标准参考数据之一,该车企也将掌握后期电池发展的主导权。

中国汽车流通协会专家委员会成员颜景辉表示,从规模成本效益和品质一致性角度考虑,将电池打造成为如发动机一样的标准零部件,并实现电池的智能化管理,将成为车企共同的技术路线,而车企并不希望宁德时代等供应商占据主动权。